Alhoewel Lean niet primair meer met productiebedrijven geassocieerd wordt, is 5S typisch nog wel een tool waarvan de toepasbaarheid met productieprocessen geassocieerd wordt echter niets minder waar. Veel processen zijn digitaal of deels digitaal ingevuld en juist voor systemen (TOPdesk tickets bijv.), digitale mappen en data is het enorm belangrijk om het ‘netjes’ op orde te hebben. Data kan heel veel vertellen mits het bruikbare data is en dat begint bij het waar en hoe data wordt opgeslagen.

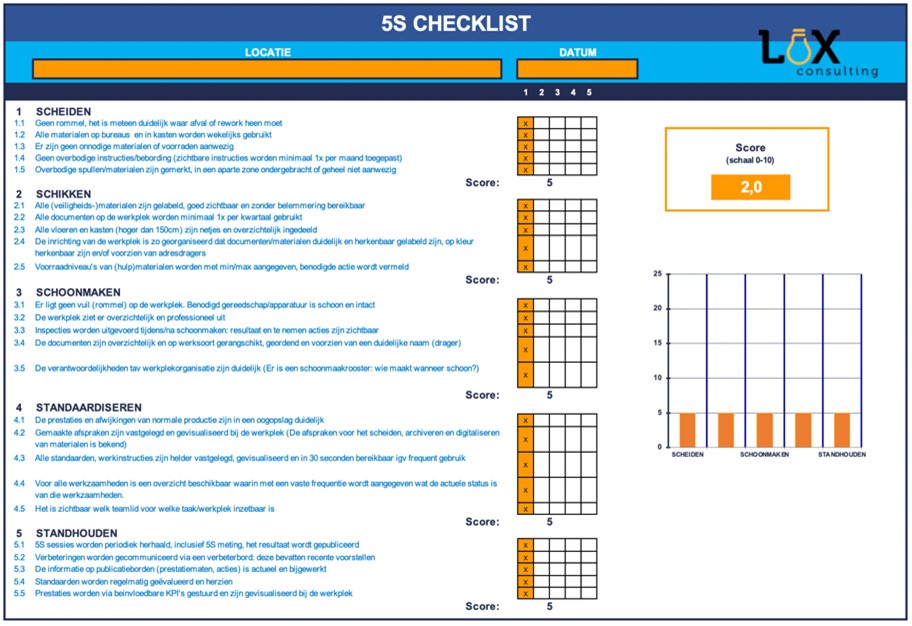

5S is een tool die richtlijnen geeft voor de hygiëne factoren waar elke procesomgeving aan zou moeten voldoen. Om dit te toetsen kan je een 5S checklist gebruiken om een 0 meting te maken van de procesomgeving. Dit zijn standaardvragen die je kan aanpassen naar je eigen situatie. Voor de start van de 5S’en gebruik je de checklist om een 0 meting te maken. Dit de je ook nadat het 5S event is uitgevoerd, ter evaluatie. In productie omgevingen wordt deze tool vaak wekelijks of soms zelfs dagelijks voor inspectie gebruikt.

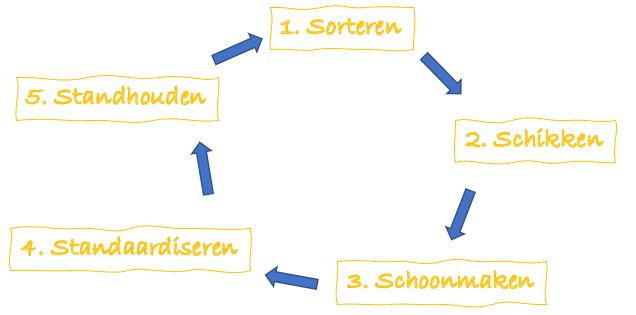

1 – Scheiden (sorteren)

Wat is er nodig en wat niet? Wat kan er weg? Of het nou fysiek of digitaal is wordt er veel bewaard onder het moto “misschien komt dit later nog van pas”. Zo creëer je veel voorraad van onderdelen, informatie of data die niet nodig is en die wel ruimte en tijd in beslag neemt wanneer je iets bruikbaars/waardevols zoekt.

2 – Schikken (ordenen)

Waar en wanneer is iets nodig? In deze stap geven we spullen en informatie vaste plekken op basis van functie en gebruik. Wanneer iets een vaste plek heeft is het sneller te vinden waardoor er minder wachttijd en productietijd ontstaat in processen en processtappen. Dit is ook het moment wanneer we naar voorraad kijken, hoeveel is er van iets nodig? En omgekeerd wanneer je met voorraden in processen aan de slag gaat hou dan rekening hoeveel, waar en wanneer de voorraad nodig is.

3 – Schoonmaken

De 3de S gaat niet alleen over het schoonhouden maar vaak juist over het onderhouden van de nodige tools van het proces. Deze stap dient als input voor ‘preventive maintenance’. Hiermee verklein je de kans dat tools tijdens het uitvoeren van het proces falen en er geen wachttijd ontstaat.

4 – Standaardiseren

Standaardiseren, het verminderen van variatie in processen is een groot onderdeel van het behalen van efficiëntie en effectiviteit in processen. In de context van 5S heb je eerst iets een vaste plek gegeven tijdens de 2de stap, schikken, en ga je nu een standaard manier van werken vastleggen. Dit kan bijv. door rapportages altijd op eenzelfde moment uit te voeren. In dit voorbeeld is het erg voor de hand liggend om dit te standaardiseren maar vergeet niet deze stap van 5S ook mee te nemen wanneer je kijkt naar communicatie momenten in processen, dit is iets dat vaak wordt vergeten.

5 – Standhouden

Nadat de werkplek opgeruimd en georganiseerd is wil je het zo houden.

Als laatste stap van de 5S tool is dan ook ervoor zorgen dat de uitgevoerde stappen standhouden. In deze fase maak je afspraken met mensen. Je voegt eventueel regels toe en spreekt een planning af wanneer je een 5S check gaat uitvoeren.

Aan deze tool wordt vaak een zesde ‘S’ toegevoegd: Safety/Security. Of het nou gaat om de fysieke veiligheid van medewerkers, van data of informatie is veiligheid een cruciale hygiëne factor.

Vanuit Lux stellen we een template beschikbaar om de meting te doen van de 5S. Druk op de download knop om de tool te bemachtigen.